Государственное научное учреждение

«Институт тепло- и массообмена» Национальной академии наук Беларуси

(ГНУ ИТМО)

220072, г. Минск, Беларусь, ул. П. Бровки, 15

Отдел физики и химии плазмы

Моссэ Альфред Львович, профессор, д.т.н.

тел.: +375-17-2841356

факс: +375-17-2841356

e-mail: mosse@itmo.by или mosse@pochta.ru

1. В 2004 году в отделе физики и химии плазмы ИТМО продолжалась работа по теоретическому и экспериментальному изучению способов генерации пароводяной плазмы, исследованию ее теплофизических свойств, с целью разработки и применения пароводяного плазмотрона в различных технологических процессах, включая переработку и уничтожение различных видов промышленных и бытовых отходов. Исследование и реализация таких процессов позволит решить ряд очень важных экономических и экологических проблем: резко уменьшить нагрузку на окружающую среду в виде газовых выбросов при уничтожении твердых и жидких отходов; снизить затраты реагентов и электроэнергии, а также затраты на единицу продукции.

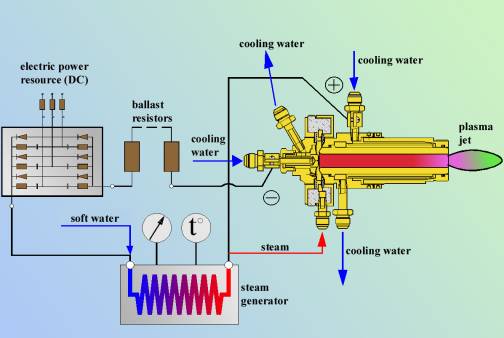

Исследованы параметры и выбраны оптимальные режимы работы парогенератора для получения перегретого пара. Экспериментально показано, что в токовом парогенераторе (ТПГ) количество пара, генерируемого при заданной температуре, зависит только от силы тока в цепи парогенератора. Если ТПГ включен последовательно в силовую цепь питания плазмотрона, в качестве резисторного элемента (см. схему), то количество пара будет пропорционально току дуги и реализуется режим саморегуляции тока дуги. Регулировка энергетических параметров плазмо-паро-генераторной установки в целом осуществляется изменением полного сопротивления ТПГ и изменением сопротивления внешних резисторных элементов.

Разработана конструкция, изготовлены опытные образцы и выполнено исследование плазменных генераторов постоянного и переменного тока, работающих на водяном паре с различными вариантами подачи рабочего газа в разрядную камеру плазмотрона. Получены оптические спектральные характеристики пароводяной плазмы.

Результаты экспериментальных исследований показывают, что одной из первостепенных задач является подбор конструкционных материалов, которые достаточно надежно могут работать при температуре до 500oС (температура перегретого пара). Выполнен подбор таких материалов и разработана модифицированная конструкция газового кольца, через которое в разрядную камеру плазмотрона может подаваться перегретый водяной пар и его смеси (аргон, азот).

2. Проведено исследование и разработана конструкция плазменного устройства для процесса пиролиза газообразных и жидких углеводородов с целью получения ацетилена, других углеводородов, водорода и технического углерода. Процесс реализован путем затопления плазменной струи пирогаза в объеме жидких углеводородов, что, в отличие от известных способов, представляет собой новое техническое решение. В предложенном реакторе не углеводородное сырье вводиться в высокотемпературную зону реакции, а углеводородсодержащая плазменная струя затапливается в объеме жидких нефтепродуктов с образованием газового объема, в котором также происходят реакции пиролиза и термосинтеза. В образующемся газовом объеме, как в своеобразном реакторе, исключается непосредственный контакт продуктов пиролиза с холодными стенками и тем самым стабилизируется режим работы устройства. Преимущество процесса также в значительном уменьшении тепловых потерь. Образующиеся продукты реакции охлаждаются окружающей жидкостью, проходя стадию закалки. Кроме того, при такой схеме процесса практически отпадает необходимость в устройствах очистки пирогаза от сажи. Она абсорбируется в слое жидкого углеводородного сырья и может осаждаться, периодически удаляться из него, или циркулировать с потоком жидких углеводородов, которые потом подвергаются очистке. Важен и универсальный характер процесса в отношении возможности использования в качестве закалочной среды различных жидких углеводородов –– от легких газовых конденсатов до мазутов и, даже сырой нефти, а также отходов нефтедобывающих и перерабатывающих производств, и отработанных масел.

3. Увеличивающиеся объемы накапливаемых медико-биологических отходов представляют серьезную опасность для человека и окружающей среды. Как правило, состав этих отходов разнообразен и не поддается точной идентификации. В большинстве случаев медико-биологические отходы содержат токсичные вещества и вредные биологические формы (вирусы, микробы, штаммы, прионы), для утилизации которых необходимо использовать специальные технологии. Исследования, проводимые в индустриально развитых странах, направлены на разработку новых технологий и оборудования для эффективной переработки медико-биологических отходов.

Одним из наиболее перспективных направлений решения этой проблемы является применение плазменных методов. Плазмо-термическая переработка медико-биологических отходов характеризуется полным разрушением материала отходов и уничтожением вредных веществ. Любые органические и неорганические вещества могут быть утилизированы в плазме при высокой температуре, которая достигается применением электродуговых генераторов плазмы – плазмотронов. Плавление зольного остатка позволяет получить химически инертные остеклованные вещества.

Разработана, изготовлена и тестирована плазменная шахтная печь мощностью до 200 кВт и производительностью до 200 кг/час, которая реализует наиболее надежный и эффективный метод термической переработки медико-биологических и других видов отходов (промышленных и бытовых, в том числе радиоактивных), при котором горючая часть отходов пиролизуется, с последующим дожиганием, или сразу сжигается, а их зольные остатки плавятся. Расплав стекломассы разливается из печи в специальные контейнеры, и после охлаждения-отвердения является наиболее инертной формой для захоронения или использования продуктов переработки отходов в качестве наполнителей. При этом исключается проникновение радионуклидов и токсинов в окружающую среду, а в стекломассе фиксируется свыше 95 % исходных радионуклидов.

Печь нагревается плазменными или плазмо-топливными горелками, которые обеспечивают температуру плавления отходов, более 1700 С. В качестве плазменных горелок применяются электродуговые плазмотроны постоянного или переменного тока. Печь позволяет совмещать переработку жидких и твердых отходов одновременно, используя теплотворную способность отходов для поддержания необходимой температуры процесса. За счет этого может быть снижен расход электроэнергии. Шахтный процесс переработки позволяет реализовать схему противотока при нагреве отходов, охлаждение и фильтрацию отходящих газов непосредственно в самом слое загрузки отходов. Отходящие газы дожигаются в циклонной плазмо-вихревой камере дожигания и дополнительно очищаются на фильтре и в скруббере.

Плазменная шахтная печь предназначена для работы в централизованных пунктах сбора и переработки отходов. Процедура сбора и транспортировки отходов к месту их переработки достаточно трудоемкий и дорогой процесс. Кроме того, по мнению ряда специалистов, транспортировка токсичных отходов представляет опасность в случае возникновения аварийных и террористических ситуаций. В этом случае более целесообразно выполнять переработку отходов в местах их сбора, то - есть непосредственно в медицинских учреждениях, госпиталях и клиниках.

С этой целью разработана, изготовлена и тестирована плазменная камерная печь периодического действия мощностью до 50 кВт и производительностью 20-30 кг/час. Это устройство периодического действия и предназначено для переработки небольших объемов медико-биологических отходов. Печь имеет небольшие размеры и может быть размещена в любом медицинском учреждении, госпитале или клинике. После загрузки отходов в количестве примерно 10-15 кг и включения плазмотрона, цикл их переработки (сжигания) составляет примерно 10 мин и зависит от состава отходов. После завершения цикла работы плазмотрон выключается, и печь переходит в режим остывания и разгрузки золы (или шлака). Суммарное время реализации всех стадий (сжигание, остывание печи и разгрузка золы) примерно 30 мин, после чего печь готова к следующей загрузке и включению. В состав технологической установки входит камера дожигания и система энергоснабжения плазмотрона постоянного или переменного тока. Устройство может также комплектоваться системой газоочистки (фильтр и скруббер) или может работать на общую систему газоочистки учреждения или производства.

Тестирование плазменной камерной печи выполнено на примере сжигания упаковок бытовых отходов и кости животного происхождения.

Мощность и производительность плазменной камерной печи

может быть увеличена за счет увеличения мощности и/или количества плазмотронов,

работающих на камеру печи и объема самой камеры.

Отдел физики и химии плазмы ГНУ ИТМО НАНБ рассмотрит любые предложения по проведению совместных

научно-исследовательских и опытно-конструкторских работ. Возможно выполнение

работ по изготовлению электродуговых плазмотронов

постоянного и переменного тока, плазменных модулей, плазменных реакторов,

плазменных шахтной и камерной печей, систем энергообеспечения плазменных

установок и вспомогательного оборудования. Поставляемое оборудование

обеспечивается технической документацией, инструкцией по эксплуатации и

гарантийным обслуживанием.

Важнейшие результаты работ

Предложены и разработаны новые конструктивные решения

электродуговых плазменных устройств (генераторов термической плазмы, плазменных

реакторов и плазменных печей), позволивших реализовать ряд технологических

процессов с более высокой технико-экономической эффективностью.